精密機械加工 技術、產品與未來展望

在工業制造領域,機械加工始終扮演著基石般的角色。它不僅是實現設計圖紙到實體零件的關鍵橋梁,更是衡量一個國家工業基礎能力的重要標尺。本文將系統性地展示現代機械加工的核心產品、技術內涵及其發展趨勢。

一、核心加工產品展示

機械加工的最終產物多種多樣,覆蓋了從微小零件到大型結構件的廣闊范圍。典型產品包括:

- 精密結構件:如航空發動機葉片、汽車發動機缸體、精密模具模芯等。這些產品對尺寸精度、形位公差和表面光潔度要求極高,常常需要微米甚至亞微米級的加工精度。

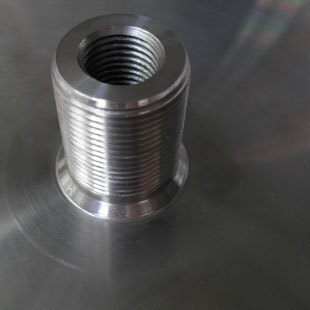

- 傳動與連接部件:如齒輪、軸承、絲杠、聯軸器等。它們是機械設備運動的“關節”與“紐帶”,其加工質量直接決定了設備的傳動效率、噪音水平與使用壽命。

- 功能型定制零件:根據特定設備需求生產的非標零件,如醫療設備中的植入物部件、半導體設備中的腔體、光學儀器中的鏡座等。這類產品往往兼具復雜性、高精度和特殊材料(如鈦合金、陶瓷、復合材料)的加工挑戰。

- 工裝夾具與模具:作為“生產工具的工具”,其本身的精度直接決定了后續批量生產的質量和效率。高精度的注塑模具、沖壓模具、檢具等是機械加工能力的集中體現。

二、支撐產品的關鍵技術

這些令人矚目的產品背后,是一系列先進制造技術的支撐:

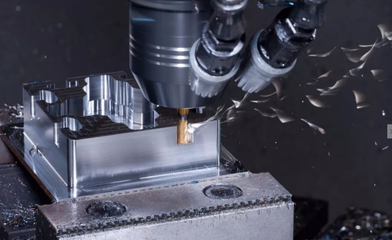

- 數控技術(CNC):這是現代機械加工的核心。通過計算機編程精確控制機床的運動,實現了復雜曲面、多軸聯動加工,將加工效率與精度提升到了全新高度。五軸聯動加工中心更是能夠一次性完成過去需要多次裝夾的復雜零件加工。

- 高速切削與超精密加工:采用高轉速主軸、先進刀具材料和優化工藝,在保證加工質量的同時大幅提升效率。而超精密加工則致力于納米級的表面制造,服務于光學、電子等尖端領域。

- 復合加工與增材制造結合:將傳統的減材制造(如銑削、車削)與增材制造(3D打印)集成在一臺設備上,實現了“邊增材、邊減材”的混合制造,為極端復雜的異形結構、內流道零件提供了解決方案。

- 智能化與數字化:通過在線檢測、自適應控制、數字孿生等技術,加工過程實現了實時監控與動態優化。大數據分析被用于預測刀具磨損、預防加工缺陷,確保產品質量的穩定性和可追溯性。

三、行業趨勢與未來展望

機械加工行業正朝著更智能、更精密、更綠色的方向快速發展:

- 全面智能化:“智能工廠”概念深入車間,機床通過物聯網相互連接,生產數據云端管理,人工智能參與工藝優化與生產調度,實現從訂單到交付的全流程自動化與最優化。

- 極限精密化:隨著半導體、生物醫療、航空航天等領域的進步,對零件的精度、潔凈度和功能集成度要求不斷突破極限,推動著加工技術向原子級尺度邁進。

- 可持續發展:干式切削、微量潤滑、刀具回收、能源管理系統等綠色制造技術日益普及,在提升經濟效益的最大限度地降低環境影響。

- 服務模式創新:基于數字孿生和遠程運維,制造服務從單純的產品交付,擴展到提供全生命周期的健康管理、預測性維護和工藝支持,形成新的價值增長點。

###

從一枚精密的齒輪到一個復雜的航空部件,機械加工產品的展示,實質上是材料科學、機械設計、數控編程、工藝工程和質量管理等多學科知識的結晶。它不僅是冰冷的金屬成形過程,更是人類智慧與工匠精神的現代演繹。深度融合了數字與智能技術的機械加工,將繼續作為高端制造的引擎,驅動著工業文明向更高水平邁進。

如若轉載,請注明出處:http://www.lhffk88.cn/product/659.html

更新時間:2026-01-19 02:04:41